Алюмоцинк как защита от коррозии

Алюмоцинк или алюцинк — это оцинкованная тонколистовая холоднокатаная сталь, соответствующая ГОСТ 14918-80, она часто используется в строительной отрасли, в том числе для производства воздуховодов в системах вентиляции, кондиционирования и отопления. Надежность алюмоцинка заключается в сохранении слоя цинка, что может увеличить срок службы стали до 5-15 лет, в зависимости от степени агрессивности окружающей среды.

|

|

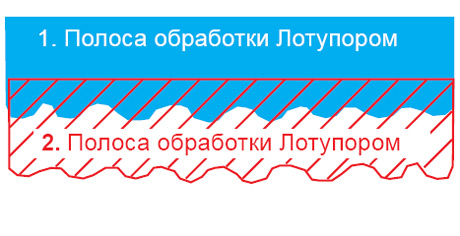

Многослойное кровельное покрытие |

В течение всего развития была получена беспримесная материнская порода алюмоцинка: 55%- алюминий; 43,5%- цинк; 1,5%- кремний. После долговременного атмосферного воздействия в разных средах структура алюмоцинка показала себя лучшей защитой от коррозии. Алюминий образует устойчивый оксид на поверхности листа и интерметаллическое соединение с кремнием, которые обладают высокой коррозионной стойкостью и, кроме того, способствуют особо прочному сцеплению покрытия с основой.

Покрытие алюмоцинком препятствует проникновению окисляющей атмосферы в глубь металла, создавая надёжный защитный барьер. Но это покрытие алюмоцинком не защищает стальную основу от коррозии при резке металла или глубоких царапинах на защитном слое. Эту функцию берет на себя цинк. Так как электрохимический потенциал цинка значительно выше железа, цинк под воздействием происходящих электрохимических процессов постепенно начинает «растворяться», освобождая от зарождающихся окисных плёнок стальной лист.

«Алюмоцинк», имея толщину 25 мкм (185 г/кв. м), может эксплуатироваться в промышленной атмосфере средней агрессивности не менее 20 лет до появления продуктов коррозии на 5 % поверхности. В результате проведенных исследований и оценки качества покрытия алюмоцинком было установлено, что испытанный материал устойчив к атмосферной коррозии и может эксплуатироваться в условиях промышленной атмосферы средней агрессивности сроком не менее 40 лет.

Стандарт EN ISO 12944-2 1998 классифицирует степень коррозийной стойкости различных сред по категориям С1-С5, где С1 указывает на очень низкую степень алюмоцинка как защита от коррозии, а С5 -на очень высокую. «Алюмоцинк» отвечает требованиям использования для категории С4, среди которых С4 классифицируется как высокая степень алюмоцинка защита от коррозии. При переходе с оцинкованного проката на «алюмоцинк» толщина нанесенного слоя должна сохраняться. Производители металла дают 20 лет гарантии от сквозной коррозии на алюмоцинк с покрытием AZ 185 (25 микрон с обеих сторон).

|

|

Рулоны в зависимости от диаметра |

7. Оптимальный сплав алюмоцинка – цинковый компонент покрытия обеспечивает дополнительную защиту стальному листу в его незащищенных местах, таких как срезы, в то время как алюминиевый компонент дает длительное время барьерной защиты. Их комбинированный эффект дает покрытие с наилучшей защитой от коррозии по сравнению с остальными покрытиями. Кремний добавляется с целью получения правильной реакции между сплавом и стальным листом, а также для гарантии того, что линия сварки между сталью и слоем сплава будет очень тонкой, обеспечивая хорошую адгезию и формовочные свойства.

8. Наиболее длительный срок службы – стальные листы, покрытые 55% алюмоцинка служат в два-четыре раза дольше оцинкованных листов: в сельской местности, в городских условиях и в морском климате. В промышленных зонах срок службы превышает в шесть-семь раз. Покрытие 55% алюмоцинка не подвергается коррозии под воздействием атмосферы через 30 лет даже в суровой приморской среде. Крыши, покрытые с использованием 55% алюмоцинка показывают превосходное качество через 25 лет даже под кислотным дождем в приморской среде в США. Все эти характеристики еще раз подтверждают, почему фирма Bathlehen Steel запатентовала именно такой сплав.

9. Сварка

«Алюмоцинк» легко сваривается обычными методами: дуговой сваркой и сваркой сопротивлением, в тех же условиях, что и при сварке оцинкованного проката. Пониженное содержание цинка в 55% алюмоцинковом покрытии приводит к меньшему образованию вредного дыма. Это делает «алюмоцинк» более безопасным для работы при сварке.

Испытания влажностью

Испытания на устойчивость к влажности алюмоцинка являются наиболее важными для проверки качества строительных материалов, покрытых алюмоцинком. В таблице представлено время появления ржавчины на поверхности стали с покрытием цинка и алюмоцинка в результате воздействия 95%-ной влажности при температуре 50°С.

Результаты испытания влажностью

|

Предмет исследования |

Время, по истечении которого появилась ржавчина |

|

Сталь с покрытием цинком (Z25) |

6 000 часов |

|

Листовая сталь «алюмоцинк» (AZ185) |

35 000 часов |

|

|

Стальной лист |

Испытания на воздействие газа серной кислоты

Испытания на воздействие газа серной кислоты проводились для того, чтобы выявить устойчивость «алюмоцинка» к автомобильным выхлопным газам и газам, выбрасываемым промышленными предприятиями, которые приводят к выпадению в разных регионах мира кислотных дождей. Испытания на воздействие газа серной кислоты на алюмоцинк проводились в течение 800 часов (согласно Японским промышленным стандартам Н 8502). В результате испытаний было доказано, что стойкость листовой стали «алюмоцинк» в 6-8 раз выше, чем стойкость оцинкованной стали.

Испытания соленой водой

Испытания проводились путем распыления 5%-го водного раствора соли температурой 35°С (согласно Японским промышленным стандартам Z2371) одновременно на поверхность листовой стали «алюмоцинк» и листовой стали с цинковым покрытием беспрерывно в течение 2000 часов. По результатам испытаний поверхность оцинкованной стали покрылась ржавчиной, в то время как на поверхности «алюмоцинка» ржавчина отсутствует. В результате испытаний было доказано, что устойчивость стали «алюмоцинк» к коррозии при воздействии соленой воды в 10 раз выше устойчивости оцинкованной стали.